一. 双色模分类

双色模(Overmolding):两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。一般这种模塑工艺也叫双料注塑,通常由两幅模具,一半装在机器的固定板上,另一半装在回转板上. 两幅模具的公模是完全一样的,一次母模和二次母模不一样。当第一种颜色的塑料注塑完毕,公母模打开一次,公模带着一次产品旋转180 度,到达第二种颜色注塑的位置上,进行二次注射,即可取得双色制件.如此循环,每个成型周期内都会有一模一次产品及二次产品产生(如图1、3所示).

包胶模(Insert Molding):有时又叫假双色,两种塑胶材在不同注塑机上注塑,分两次成一. 双色模分类

双色模(Overmolding):两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。一般这种模塑工艺也叫双料注塑,通常由两幅模具,一半装在机器的固定板上,另一半装在回转板上. 两幅模具的公模是完全一样的,一次母模和二次母模不一样。当第一种颜色的塑料注塑完毕,公母模打开一次,公模带着一次产品旋转180 度,到达第二种颜色注塑的位置上,进行二次注射,即可取得双色制件.如此循环,每个成型周期内都会有一模一次产品及二次产品产生(如图1、3所示).

包胶模(Insert Molding):有时又叫假双色,两种塑胶材在不同注塑机上注塑,分两次成型;产品从一套模具中出模取出后,再放入另外一套模具中进行第二次注塑成型(所以我们把第一射叫做insert)。一般这种模塑工艺通常由2套模具完成,而不需要专门的双色注塑机(图2)。

二. 选择双色模具,一般不外乎以下几种情况.

1)產品功能的要求. 例如电源开关,手机按键,键盘指示灯,汽车开关等,要求LED的部分能够透光.例如电源开关按钮,LED 灯需要透光

2)改善手感. 一些手持產品,要求在手持部位使用Rubber,手感会比较舒适. 例如对讲机外壳, 电动工具把手,扳手,起子把手,牙刷柄,保温杯等.

3)增加美感,作為装饰品. 如一些外观件的Logo,如果採用双色注塑,又漂亮又不用担心它会被摩掉.

4)產品局部区域需要电镀.在塑料家族中,只有ABS 和聚砜(PSU)表面可以电镀, 如果要求產品的局部区域或者单侧需要电镀,就要把电镀区域注射為ABS,把不需要电镀的区域注射為其他材料如PC 等.

三. 双色模设计要求

目前市场上双色模已经非常普遍,并且由于这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,非常符合市场潮流。双色模具再设计要点归纳如下:

1) Cavity的两个形状是不同的,分别成型1种产品,而Core的两个形状完全一样。

2) 模具的前、后模以中心旋转180度后,必须吻合。设计时必须做这个检查动作。

3) 注意顶棍孔的位置,最小距离210mm。大的模具须适当增加顶棍孔的数量。并且,由于注塑机本身附带的顶棍不够长,所以我们的模具中必须设计加长顶棍,顶棍长出模胚底板150mm左右。后模底板上必须设计2个定位圈。

4) 前模面板加A板的总厚度不能少于170mm。请仔细查看这种型号的注塑机的其它参考数据,比如,最大容模厚度、最小容模厚度、顶棍孔距离等。

5) 三板模的水口最好能设计成可以自动脱模动作。特别要注意软胶水口的脱模动作是否可靠。

6) 前侧SPRUE的深度不要超过65mm。上侧(大水口)SPRUE的顶部到模胚中心的距离不小于150mm。

7) 在设计第二次注塑的CAVITY时,为了避免CAVITY插(或擦)伤第一次已经成型好的产品胶位,可以设计一部分避空。但是必须慎重考虑每一处封胶位的强度,即:在注塑中,是否会有在大的注塑压力下,塑胶发生变形,导致第二次注塑可能会有批锋产生的可能。

8) 注塑时,第一次注塑成型的产品尺寸可以略大,以使它在第二次成型时能与另一个CAVITY压得更紧,以达到封胶的作用。

9) 注意在第二次注塑时,塑胶的流动是否会冲动第一次已经成型好的产品,使其胶位变形,如果有这个可能,一定要想办法改善。

10) 在A、B板合模前,要注意前模Slider或Lifter是否会先复位而压坏产品。如此,必须想办法使在A、B板先合模,之后前模的SLIDER或LIFET才能复位。

11) 两CAVITY和CORE的运水布置尽量充分,并且均衡、一样。

12) 99%的情况是先注塑产品的硬胶部分,再注塑产品的软胶部分。因为软胶易变形。

13) 为了使两种塑胶“粘”得更紧,要考虑材料之间的“粘性”以及模具表面的粗糙度。双色注塑有专门的TPU;而模具表面越光滑,它们“粘‘得更紧。

14) 注意前后模的定位;所有插穿、靠破面的斜度落差尽量大些,要0.1mm以上。

四. Moldflow双色分析

由于Moldflow3D技术目前已经比较成熟,可以非常方便的模拟overmolding成型过程。通过Moldflow分析可以预测出两射产品的充填情况,压力、温度、结合线困气位置、表面收缩,以及产品相互粘合及变形情况,帮我们及时地避免双色成型中的风险。

五. Overmolding分析案例

以下这个案例是一个电动工具把手,产品为双色注塑品,第一射为ABS塑料,第二射为TPE塑料(如图所示。在开模之前没有经过模流分析优化流道系统,结果在T1及T2时第二射出现大量的飞边(如图4绿色部分),平均每个把手需要10分钟时间来处理飞边,这使得我们的产量受到很大的影响

1) 解决方案第一步,利用Moldflow找出原始方案问题点

如图5所示,将产品原始流道设计导入Moldflow分析,发现通一模产品充填时间差异很大(红色部分为最后充填部分),充填不一致会导致模腔压力分布不均,局部过保压出现飞边。这时可以运用Moldflow中的流动平衡分析对流道、浇口的位置和尺寸进行分别优化(如图6、7)

2) 解决方案第二步,根据Moldflow结果进行改模设变

将优化过流道浇口的模型再次进行Moldflow分析,可以从充填时间上判断现在已经充填平衡(红色部分为最后充填部分,均匀的分布在产品的两侧,说明熔胶到达产品末端时间相等,图9),之后进行改模设变,成型出产品外观OK,生产很稳定,如图9所示,产品OK。

六. 包胶模分析案例

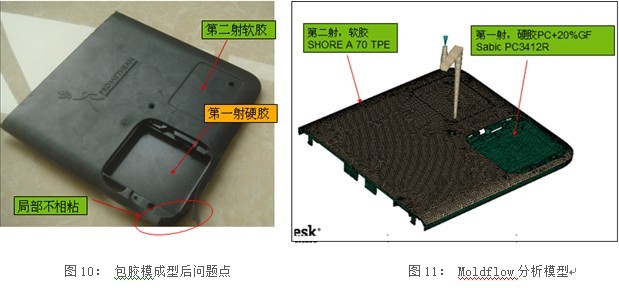

如图10是包胶模产品,第一射为硬浇PC材料,第二射采用软胶TPE材料,成型后产品问题点为:两射产品局部不相粘,产品良率非常低

1) 解决问题第一步:利用Moldflow找出问题点

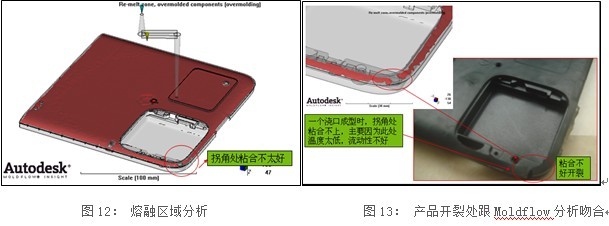

将第一射、第二射产品分别导入Moldflow(分析模型如图11所示),定义成3D网格模型,选择分析材料之后进行分析,从分析结果“Re-melt zone”可以发现产品边缘拐角处没有熔融区域(如图12),这就意味着实际产品在成型中会有不相粘的情况发生,实际成型的产品的确在相应位置会出现不相粘区域(如图13),之后又通过温度结果发现产品在易断裂的区域温度较低,这是导致不相粘的主要原因,之后我们针对此问题点进行了相应改善

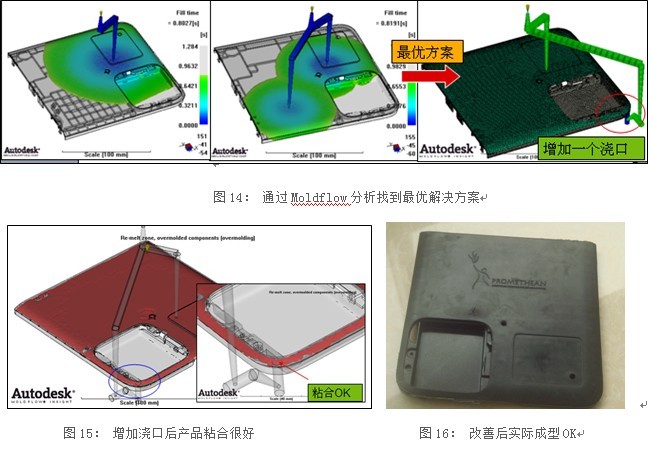

2) 解决问题第二步:利用Moldflow寻找优化方案

通过多种方案分析我们最终找到一种最简单、成本最低的改模方式(保证原始设计的三板模不变)如图14所示.通过在拐角区域增加浇口,Moldflow分析发现这种方法能有效解决不相粘问题(图15),结果改模问题得到解决,如图16所示。

七.总结

双色成型过程比较难以控制,但是利用Moldflow 3D分析技术进行Overmolding或包胶模分析,可以帮我们很快找到其中问题点,对产品或模具进行优化,以最快最省的方式解决问题,使得复杂问题变得简单,切实给企业带来更大的效益。

|